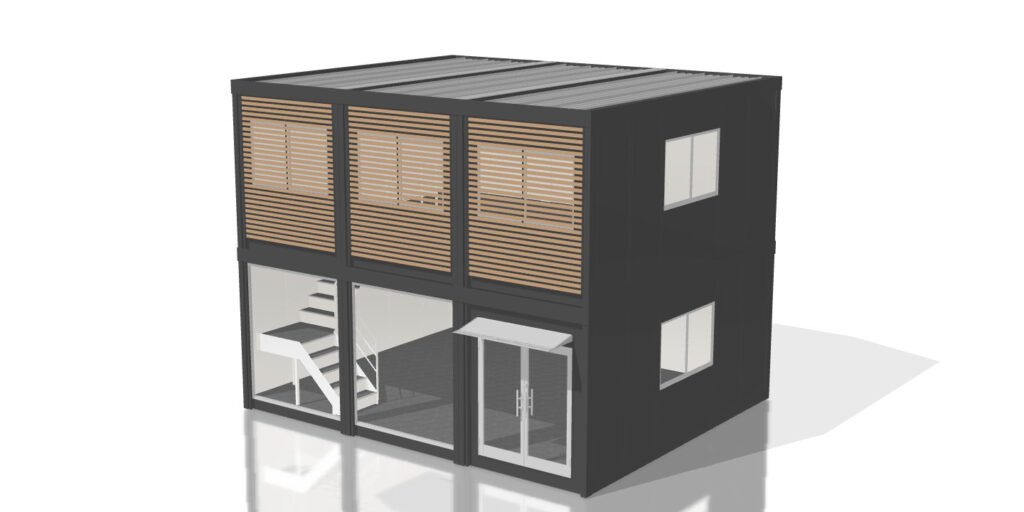

おすすめの使い方:製造業の「仕様確定」を自動化する3D CPQ。設計ルールをWebに実装し、見積ミスと手戻りをゼロにする次世代ワークフロー

2026.01.09

製造業のフロント業務において、最もミスが起きやすく工数がかかるのが「仕様の確定」です。このプロセスをデジタル化し、技術的な制約に基づいた正しい製品構成を導き出す仕組みがCPQ(Configure, Price, Quote)です。本記事では、だれでもシミュレータの「禁則処理」を活用し、設計部門の知見をWeb上の3Dコンフィギュレータに落とし込むことで、見積ミスを物理的にゼロにする方法を解説します。

1. なぜ「仕様確定」が製造業のDXを阻むボトルネックになるのか?

製造業におけるDX(デジタルトランスフォーメーション)において、多くの企業が見落としているのが「受注前の仕様確定プロセス」です。

図面を引く前の「概算見積」や「仕様の選定」において、以下のような「人力の往復」が発生していませんか?

- 設計の門番化: 営業が顧客からヒアリングするたびに、設計部門に「この寸法で作れるか」「この組み合わせは可能か」を確認しなければならない。

- 見積回答のタイムラグ: 設計回答を待つ間に数日が経過し、その間に競合他社に案件をさらわれる。

- 後工程での爆弾発覚: 営業段階で「できる」と回答した仕様が、正式受注後の詳細設計で「物理的に不可能」と判明し、大規模な手戻りが発生する。

これらの原因はすべて、「設計ルールが熟練者の頭の中にしかなく、デジタル化されていないこと」にあります。

ー

2. 「仕様確定の自動化」を実現するDSIMの禁則ロジック

製造業の現場で「仕様確定」を自動化するために不可欠なのは、単に選べることではなく、「間違った組み合わせをさせない」というガードレールです。だれでもシミュレータ(DSIM)は、以下の機能でこれを実現します。

① 「併用不可オブジェクト登録」による技術的ミスの排除

「本体Aには、モーターBとCは装着できるが、大型のモーターDは物理的に干渉するため取り付けられない」といった製造上のルールを、禁則処理(併用不可設定)としてシステムに登録できます。 ユーザーが本体Aを選んでいる間は、モーターDが自動的に選択できないよう制御されるため、「受注した後に設計から『作れない』と差し戻される」という最悪の手戻りを物理的にゼロにします。

② ダイナミックオブジェクトによる「仕様の絞り込み」

製品を「ベース」「駆動部」「オプション」といったパーツ単位(ダイナミック3Dオブジェクト)で構成します。 禁則処理と組み合わせることで、ユーザーが選択を進めるほど、次に選べるパーツが「技術的に正しいもの」だけに絞り込まれていきます。これにより、専門知識のない営業担当者や顧客自身でも、熟練設計者が横にいるかのような正確な仕様策定が可能になります。

③ ダイナミックマテリアルとURL共有による「最終合意」

色や表面処理(ダイナミックマテリアル)を選択し、確定した仕様は「お気に入り保存」で固有のURLとして発行されます。 このURLには「禁則をクリアした正しい組み合わせ」のみが保存されているため、これをそのまま「注文仕様書」の代わりとして活用できます。口頭やメモによる曖昧な伝達が排除され、承認プロセスそのものが自動化されます。

ー

3. 「禁則ロジック」がもたらす3つの経営的成果:リードタイム短縮と受注率の最大化

仕様確定を自動化することは、単なる「便利なツールの導入」ではありません。受注プロセスの構造を変え、製造業の競争力を高める戦略的投資です。具体的には以下の3つの成果をもたらします。

① 設計部門の「守りの業務」を80%削減

これまでの設計者は、営業が持ち帰る「不完全な仕様」の確認や修正という、いわば「守りの業務」に忙殺されてきました。 禁則処理によって、Webフロント段階で技術的な整合性が取れた案件だけが流れてくるようになれば、設計部門の確認工数は劇的に削減されます。これにより、設計者は本来の使命である「新製品の開発」や「高付加価値なカスタム対応」に専念できるようになります。

② 営業の「即答力」が、競合他社に対する最大の武器になる

BtoBの商談において、顧客が最も嫌うのは「持ち帰って確認します」という回答待ちの時間です。 「だれでもシミュレータ」で禁則ルールが共有されていれば、新人営業であっても、その場で「この組み合わせなら製作可能です」と断言できます。この「圧倒的なスピード回答」が顧客の信頼を勝ち取り、競合他社が検討を始めている間に内諾(仕様確定)まで導くことが可能になります。

③ 「手戻りコスト」の消滅による営業利益率の向上

製造業において最も無駄なコストは、受注後の仕様変更による「手戻り」です。 部材の発注ミス、図面の引き直し、生産ラインの停止。これらはすべて、入り口での仕様確定の甘さが原因です。DSIMの禁則処理で「作れない仕様」を物理的に排除することで、人的ミスに起因する損失をゼロに近づけ、案件ごとの利益率を確実に守り抜くことができます。

ー

4. エンジニア不要。5分で完了する「禁則処理(併用不可登録)」の実装ステップ

「仕様確定の自動化」と聞くと、複雑なプログラミングやシステム構築を想像されるかもしれません。しかし、だれでもシミュレータ(DSIM)なら、ブラウザ上の管理画面だけで完結します。

ステップ1:パーツ(3Dオブジェクト)をアップロード

まずは、ベースとなる本体や、選択肢となるオプションパーツ(3Dデータ)を登録します。BlenderやCADから書き出したデータをアップロードするだけです。

ステップ2:併用不可な組み合わせに「チェック」を入れる

DSIMの管理画面には、登録したパーツ同士の「併用不可(禁則)」を設定する専用のメニューがあります。 「本体A」を選択した際に、同時に使用できない「パーツB」や「オプションC」を登録するだけで設定完了です。「もしAならBを選択不可にする」という条件分岐を、コード一行書かずに視覚的に設定できます。

ステップ3:シミュレーターで挙動を確認

設定後すぐにプレビュー画面で動作を確認できます。 実際に「本体A」を選んだときに、「パーツB」「オプションC」が選べなくなる様子を確認できれば、仕様確定の「ガードレール」は完成です。

専門知識は「3D」ではなく「製品仕様」だけでいい

この設定に必要なのは、ITの知識ではなく「自社製品の仕様(どのパーツとどのパーツが合わないか)」という現場の知識だけです。そのため、設計者が仕様書を作り、営業事務や販促担当者が設定を代行するといった、社内でのスムーズな役割分担が可能です。

ー

5. まとめ:3Dデータは「見せる」から「業務を回す」資産へ

これまで製造業における3Dデータは、カタログやパンフレットのための「画像」として扱われてきました。しかし、禁則処理(併用不可登録)を備えたWebコンフィギュレータに載せることで、そのデータは「24時間働く、ミスのない営業技術者」へと進化します。

「仕様確定の自動化」は、もはや未来の話ではありません。今ある3Dデータを活用し、明日からの受注プロセスを劇的に変えてみませんか?

→ [ 無料トライアルで「禁則処理」を実際に試してみる ]

→ [ 自社の製品仕様が自動化できるか、専門スタッフに相談する ]

→ [ CPQ(見積自動化)についてもっと詳しく知る ]

- Sketchfabではできない6つのこと|企業利用で失敗しないためのWeb3D戦略

- 動画 vs WebGL、どっちが正解? 3D表示ツールの比較と選定のポイント

- スマホで動かない…を防ぐ。3Dサイトのパフォーマンス検証と実機テストのポイント

- 3D表現の予算はどう決まる? 代理店ディレクターのための「コストと納期」の抑え方

- WebGL・3Dサイト企画を成功させる「フィジビリティ検証」とは?失敗しない制作フローの作り方

- 【業界別】3Dシミュレータ導入の成功事例。PoC(概念実証)で検証すべき「成果に直結するポイント」とは?

- 3Dシミュレータ開発の費用を5分の1に抑えるには?失敗しないための「PoCから始める」スモールスタートの極意

- CPQ(Configure, Price, Quote)とは?製造業の受注プロセスを劇的に変える「3D CPQ」の基礎知識

- BtoB ECの見積自動化を実現。カスタム製品の受注を24時間止めない「Webコンフィギュレータ」活用法

- 製造業の「仕様確定」を自動化する3D CPQ。設計ルールをWebに実装し、見積ミスと手戻りをゼロにする次世代ワークフロー

- 展示会・施工会社の「3D提案」を次世代へ。現場でQRを読み、什器の設置イメージをARで共有する体験の作り方。

- Sketchfab 代替比較。次を探している3D制作会社へ。自社開発か、パートナー利用か?【徹底比較】

- 3Dモデルを「使い捨ての素材」にさせない。丹精込めて作ったデータを、企業の「一生モノの資産」へ。

- 「ウェブ対応」がコンペの分かれ道に。3D制作会社が提案の幅を広げ、選ばれ続けるための戦略。

- 3Dモデリングの単価下落をどう防ぐ? 生成AI時代に制作会社が「システムビジネス」へシフトすべき理由

- 3D活用を「外注・プラットフォーム依存」から内製化へ。Sketchfabの商用制限を突破し、自社サーバーで運用すべき理由

- ブラウザからショールームまで。3Dデータを営業資産に変える「拡張型開発」のDX成功事例

- 3Dパースの「価格競争」から脱却する。制作会社がWebシミュレータを導入すべき費用対効果(ROI)の考え方

- 3D制作会社が「Web開発」を自社で行うと赤字になる理由。WebGL案件の炎上を防ぎ、利益を確定させる外注戦略

- 展示会中止・カタログ廃止の流れを追い風に。製造業クライアントの「DX予算」を獲得する3D提案手法

- 「CADデータがあるから簡単だ」という誤解がプロジェクトを壊す。Webで動かない“ゴミデータ”に泣かされないための鉄則

- 数千万円の見積りで案件を殺していませんか?競合が「1/10の予算」でさらっていく、3Dシミュレータ受注の残酷な差

- その3D実装、本当に納期に間に合いますか?WebGL開発の泥沼にハマる前に知っておくべき「保守不能」の現実

- いつまで「作って終わり」の労働集約型を続けますか?3D案件を単発の苦労で終わらせない、賢い制作会社の収益防衛策

- 顧客から“3Dで見たい”と言われたら即対応!導入事例でわかる営業効率と受注率改善

- フルスクラッチ開発で挫折した方必見!即実装できる3Dシミュレーションで営業力を取り戻す

- 展示会・商談まで時間がない!即日対応可能な3Dシミュレーションで受注チャンスを逃さない

- 営業が回らない…責任者必見!3Dシミュレーション導入でチーム全体の生産性を劇的改善

- 見積作成に時間がかかりすぎて商談が止まる?即対応できる3Dシミュレーションで営業効率を劇的改善

- ウェブで簡単チェック!自社に3D見積もりシミュレータは必要?

- 装置・設備メーカーの見積速度を劇的に変える「3D CPQ」活用術|初期仕様確定(コンフィギュレーション)の自動化でリードタイムを短縮

- 製造業の営業属人化を「Web型CPQ」で解決する方法。受注率を維持しながら営業の生産性を最大化するDX戦略

- 製造業の営業を「説明係」から解放する。CPQ(仕様・見積自動化)によるセルフサービス化が営業効率を最大化する理由

- カスタマイズ製品の受注率を上げる「ビジュアルCPQ」の力。製造業がWebで“即答”できる環境を作るべき理由

- 製造業の見積属人化を解消する「CPQ」の導入メリット。複雑な製品仕様を誰でも扱える仕組みに変えるには?

- 複雑な製品仕様を「Webで伝える」三協フロンテアが取り組んだ、製造業の新しい情報提供の形

- 【第7回】このままクライアントに提案!3Dシミュレーター導入「提案資料テンプレート」完全版

- 【第6回】失敗しない3Dシミュレーター導入と提案フロー

- 【第5回】広告代理店が3Dシミュレーターを扱うべき本当の理由

- 【第4回】業種別に見る3Dシミュレーション活用戦略

- 【第3回】3Dシミュレーター導入が成果につながる理由

- 【第2回】「だれでもシミュレータ」とは何か

- 【第1回】なぜ今、3Dシミュレーションが広告・販促に必要なのか

- WebGL開発:透過3Dオブジェクトの最適化について

- 【受注ミス防止を実証】御社製品の「3D見積プロトタイプ」を無料で作成します。 ── 導入前に「どこまで自動化できるか」を、自社の製品データで検証。

- 事例紹介:株式会社 堀田木工所様の家具コンフィギュレータに「だれでもシミュレータ」採用。

- リリース後の運用も楽々。AgWORKSへのご依頼について

- カスタマイズ版でも簡単!プロジェクトをエクスポートしてシミュレータを更新する方法

- 急な表示価格変更にも即時対応!だれでもシミュレータの金額変更のやり方

- 活用アイデア:3Dシミュレータを顧客データ収集に使う

- Webなら「なんでもできる」より「だれでも使える」デザインシミュレータがいい理由。

- カスタマイズ事例紹介:三協フロンテア様「簡単シミュレーター」

- 【工数削減】3D製品資料の作り方ガイド|専門知識不要でプレゼン・デモを内製化

- 3Dシミュレータのデモページ公開しました。

- レイアウトシミュレーションで商談を。作り方と使い方。

- 「だれでもシミュレータ」で、3DCG映像や画像制作のコストを下げよう

- カスタマイズ事例紹介:株式会社サザビーリーグ エーアンドエスカンパニー様のカスタムオーダーツールに採用されました

- 事例紹介:コマニー株式会社様のデザインシミュレーターに「だれでもシミュレータ」採用。

- プロジェクト進行のストレス軽減に。3Dシミュレータとメンタルヘルス

- 最大50%補助!IT導入支援事業者採択されました

- 3DCAD(Rhinoceros/SketchUp等)をWeb表示・サイト埋め込みする方法

- 3DCGの効率的な提案に。Web3D変換・表示システムを活用する。

- 3D製品資料で「競合に勝つ」商談術|顧客の信頼を勝ち取るシミュレーター活用法

- シミュレータもアイテムも無制限。オンプレプランのご案内。

- 商談で競合・ライバル会社に勝つために。3Dで提案資料をより具体的なものにする

- 未導入リスクを回避!ウェブへ簡単導入

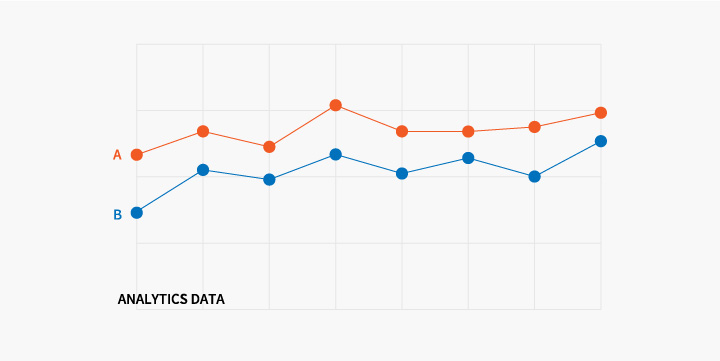

- 顧客が「本当に欲しがっている仕様」を可視化。GA4連携で3Dシミュレーターのログを分析する方法

- シミュレータにSKU値を活用できます。

- 1脚コスト¥46.2。圧倒的な効率化でARを作る

- 3D制作が無償!ラージプランキャンペーン

- パートナー企業募集中!

- 自動変換だけじゃない。ARシミュレータをその場で作る。

- ShopifyでAR!USDZ形式の保存可能です。

- PoCで終わらせないシステム開発|シミュレータ開発元によるカスタマイズと本開発への移行

- 3Dソフト不要!CADのOBJデータをそのままアップロードして3Dシミュレータを作る最短ルート

- 受注ミスの『責任』をシステムが肩代わり。「3Dコンフィギュレーター」の禁則処理とは?

- だれでもシミュレータで使える3Dファイル形式とカスタマイズ可能なファイル形式

- Web3Dモデルのマテリアル透過にリアリティを。透明なモデルの仕上げ方

- FreeCADでCADデータをWeb表示。3Dモデルの書き出しから「だれでもシミュレータ」での公開まで最短ルートで解説

- クライアントワークをご一緒に!デザインシミュレーター導入をスムーズに行う方法

- 間取り図の上で、商品を自由にレイアウト。平面図を3D空間に変える『現場用』シミュレーターの作り方

- 3DシミュレータとShopifyの購入ボタンを連携する方法

- もっと便利に!新バージョン、「v2」ベータ版リリースのお知らせ

- 組み合わせは無限大。ダイナミック機能で実現する、多数バリエーション対応WebARの作り方

- だれでもシミュレータのECサイト連携について

- 【製造業DX】CADデータを3D見積シミュレータへ。モデル制作・軽量化をプロが代行

- 「だれでもシミュレータ」プランの選び方。必要アセット数で選ぼう

- だれでもシミュレータで家具の3Dレイアウトシミュレータを作る方法

- Web3Dの作り方。開発ベンダーなら「だれでもシミュレータ」

- カタログに3Dを載せる。データエクスポートもできる。Web3Dカタログの作り方

- 「だれでもシミュレータ」でマテリアルを作る方法

- だれでもシミュレータのセキュリティ対策について

- チュートリアルで作る!3Dシミュレータ・コンフィギュレータの作り方。

- 「入るかな?」の不安を解消。アプリ開発不要で自社サイトに「AR配置機能」を導入し、購入の最後の一押しを作る方法

- Web3Dコンフィギュレータのダイナミックマテリアル使用法

- 食器のロゴシミュレータの作り方

- ARで見せるために必要なものとは?

- お試しに。費用を抑えてAR開発を依頼する方法

- WebARとは?アプリ不要で3D体験。ビジネス導入のメリットと「だれでもシミュレータ」での最短制作法

- WebGLに最適化。シミュレータ用3Dモデルへの変換方法

- だれでもシミュレータへのObjインポート手順とRhinoでの注意点

- Blenderで作った高品質モデルをWeb3D/AR案件へ。制作工数を1/10にするだれでもシミュレータ活用術

- そもそも3Dシミュレータとは?

- 3Dシミュレータ開発を依頼するには?

- ライティング・テクスチャで出す立体感。Web3Dにおすすめの設定方法。

- 「競合に提案内容を知られたくない」。特定の顧客だけに3Dシミュレーターを限定公開して、商談の成約率を高める方法

- 難しい操作は一切なし。手持ちの「間取り図画像」を3D化して、誰でも1分で家具配置ができるシミュレーター

- Amazon・楽天・Yahoo!ショッピングの売上UP。シミュレーターから直接カートへ誘導する「相互リンク」の仕組み

- 家具の3Dオブジェクトの配置・追加・削除をもっとスムーズにする新機能を追加:アイテム追加編

- 家具の3Dオブジェクトの配置・追加・削除をもっとスムーズにする新機能を追加:表示切り替え編

- 「3Dモデルを図面のように見せたい」。パース(遠近感)をオフにして、正確な寸法感の平面図・立面図を書き出す方法

- 新アセット、スタティック3Dオブジェクト追加しました。

- 3Dシミュレーションのやり直しをゼロに。作成データをZIP保存して、チームや顧客と簡単に共有・再編集する方法

- Web3DからCAD・AR用データへ変換。DSIMのエクスポート機能(OBJ/USDZ/GLTF対応)

- 無制限に作れる!スロット追加・複製・削除機能リリースしました。

- 3Dで直接操作!3Dレイアウト機能追加

- アノテーション(吹き出し)機能追加しました。

- だれでもシミュレータのUIデザイン

- プロ並みの商品写真がクリック一つで。切り抜き作業(パス抜き)の手間をゼロにする、3Dシミュレーター活用術

- 「入らなかったらどうしよう」を解決。iPhoneもAndroidも対応のAR家具配置シミュレーターで、顧客の不安を払拭